생산관리 모듈 개요

- 생산기준정보관리 - 자재구성표(BOM), 공정(Routing) 및 작업장(Work Center)등의 생산활동 관련 기준정보 관리

- 생산계획 : 생산운영계획 수립, 수요 관리 및 주생산계획(MPS), 자재소요계획(MRP) 실행 등의 기능 제공

- 생산실행 : 생산주문 확정, 생산실적 정산 기능 수행

생산관리 개요

- 생산방식(Production Method)

- 프로젝트 생산방식 - 건물, 선박 등

- 단속 생산방식 : 가구 악기와 같은 맞춤 제작으로 소량 생산

- 반복 생산방식 : 자동차, TV, 생활용품 등의 고정적인 생산 방식

- 흐름 생산방식 : 액체, 기체, 석유, 화학, 가스, 철강 등 원자재가 파이프라인을 통해 공정으로 이동되는 자동화가 높은 형태

- 제조전략(Manufacturing Strategy)

- 재고생산(Make-To-Stock) : 완제품을 재고로 가지고 있다가 주문에 맞춰 공급

- 주문생산(Make-To-Order) : 고객의 주문에 따라 생산

- 조립생산(Assemble-To-Order) : 반제품을 재고로 보관하고 있다가 주문이 오면 조립 후 공급

- 설계생산(Engineer-To-Order) : 고객의 주문이 들어오면 설계부터 시작하여 생산

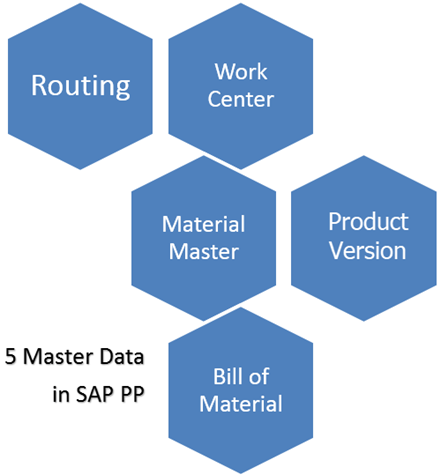

생산 기준정보(Production Master Data) 관리 : 자재구성표(BOM), 공정, 작업, 작업장, 생산 버전

- 자재구성표(Bill Of Materials)

- 특정 제품을 구성하는 반제품 및 부품들과 그들 간의 관계를 나타내는 자료

- 용도별 BOM

- 설계(engineering) BOM - 설계 시 사용 -> 상용화되면 생산 BOM이 됨

- 생산(manufacturing) BOM - 실제 생산 시 사용되는 BOM으로 MRP 시스템에서 자재소요량 산출 시 사용됨

- 계획(planning) BOM - 판매계획, 생산계획, 구매계획 같은 계획 수립 시 사용되는 BOM

- 모듈러(modular) BOM - 다양한 옵션을 가진 제품에 사용되는 BOM

- 백분율(percentage) BOM - 계획 BOM의 일종, 부품의 양을 백분율로 표현

- 역삼각형(inverted) BOM - 화학, 제철 같은 산업은 적은 종류의 원재료로 다양한 최종 제품을 만들어 역삼각형 형태 의 BOM이 됨

- 구조별 BOM

- 단순(simple) BOM - 부품과 반제품의 구성이 일반적임

- 복수(multiple) BOM - 한 개의 제품을 구성하는 하위품목에 대체부품이 존재하는 경우. alternative BOM이라고도 불림

- 변형(variant) BOM - 대부분의 하위 품목 동일, 하위 품목 중 변형 자재들이 존재하고 이것에 의하여 상위품목(제품, 반제품)의 변형이 발생하는 경우 사용가능한 BOM 구조. 단순 BOM에서 변형 BOM으로 확장 가능

- 다른 모듈에서의 사용

- SD : 조립 주문 등록 시

- MM : 자재소요량 계획(MRP) 실행 시

- PP : 생산용 자동 자재출고(backflush) 등록 시

- CO : 표준원가 구성을 위한 재료비 산출 시

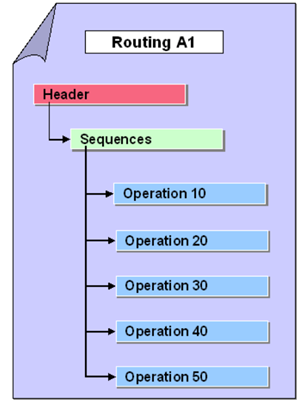

- 공정(Routing)

- 제품을 생산하기 위해 수행되는 작업들에 대한 순서

- BOM에 등록된 제품 또는 반제품 생산을 위한 작업들로 구성

- 작업들의 선후 관계가 정의되어 있어 backward scheduling을 통하여 생산주문에 대한 작업들의 일정 수립 가능

- 작업관리 ,일정계획, 표준원가 구성 등에 사용된다.

- 작업(Operation)

- 공정에서 행해지는 세부적인 과업

- 작업별로 work center 정보, 작업 표준시간(times), 소요 부품(material components), 소요자원(resource), 필요장비(tools)에 대한 정보 등이 정의되어 관리된다.

- BOM상의 각 부품은 한 작업에 할당되는데 두 곳 이상의 작업에는 할당되지 못한다

- 그러나 한 작업에는 여러 부품이 할당 가능하다.

- 작업장(Work Center)

- 하나의 작업이 수행되는 장소, Plant 하위에 속한다.

- 작업장에 대한 생산능력계획(capacity planning), 작업 일정계획, 원가 계산을 위한 파라미터와 계산식(formula) 등의 정보 관리

- 작업을 수행하는 사람이나 기계 또는 장소 등이 모두 작업장으로 설정 가능하다

- 작업장은 사람의 labor나 기계가 작업 수행에 요구되는 자원에 대한 정보로서 생산능력계획(capacity planning) 수행 시 활용되고 작업 수행에 소요되는 자원에 대한 정보로서 원가계산시 활용된다.

- 능력계획, 일정계획 수립과 원가중심점관리 등에 이용된다.

*원가중심점(cost center)은 수익의 창출에 대해서는 책임을 지지 않 고, 원가의 발생에 대해서만 책임을 지는 부문, 작업장에는 Cost Center가 매핑되어 있다.

- 생산버전(Production Version)

- 생산 버전은 BOM과 Routing의 조합

- BOM과 Routing의 연결로서 생산 프로세스를 결정짓는다.

- 제품을 생산하기 위한 여러 생산 프로세스마다 여러 생산버전이 있을 수 있다.

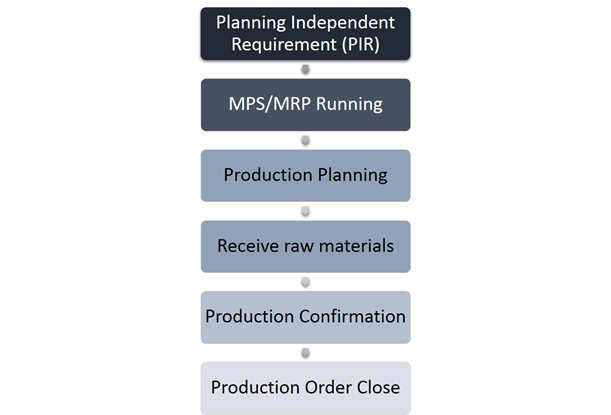

생산계획(Production Planning)

- 판매/생산 운영계획(SOP), 수요관리(DM), 주생산계획(MPS), 자재소요량계획(MRP)

- 판매/생산 운영계획(SOP)

- 판매 예측, 목표 재고수준, 가용작업일수, 제품생산능력 등을 바탕으로 수립

- 이후 총괄생산계획을 수립하는 데 활용된다.

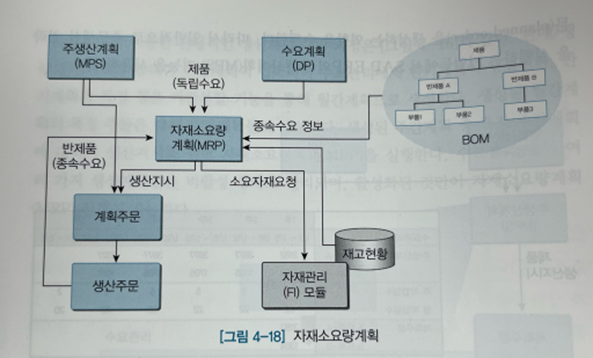

- 수요관리(DM)

- SOP를 통하여 연간 계획이 입력되면 독립소요량(제품)에 대한 주간, 월간, 반기와 같은 생산계획 단위로 생산계획이 생성된다.

- 이렇게 생성된 생산계획은 비활성화 상태로 관리되며 생성된 주간계획 중 특정 주간계획에 대하여 생산지시를 위한 자재소요량계획(MRP)를 실행한다.

- 주생산계획(Master Production Planning)

- 주 또는 일별로 생산되어야 할 구체적인 제품 또는 주요 부품에 대한 생산계획 수립

SOP의 데이터나 고객의 주문을 근거로 독립수요들에 대한 생산지시인 계획 주문(planned order)을 생성하는 기능을 수행한다.

- 일반적으로 주문생산 전략을 차용한 곳에서 사용된다.

- 자재소요량계획(Material Requirement Planning)

- 제품의 생산계획에 맞추어 그에 필요한 부품 생산량이나 자재의 소요량 산출

- MPS나 DM에 있는 독립수요량에 근거하여 생산에 필요한 자재 산출, 반제품 계획주문 생성(planned order).

- 계획주문이란 제품, 반제품에 대한 생산을 위한 예정된 주문 계획을 의미. 생산에 필요한 소요자재 및 반제품 수량을 산출하기 위해 BOM과 재고현황 정보 참조

- 아래와 같이 다계층제품구조의 경우 먼저 독립수요(제품)에 대한 계획주문은 종속수요인 반제품들의 생산을 위하여 다시 MRP로 회귀하여 반제품을 생산하는 데 필요한 자재들을 산출하는 형태로 MRP가 내부적으로 다시 이루어진다. (제품 MRP 돌리면 그 하위의 반제품 MRP들이 도는 것임)

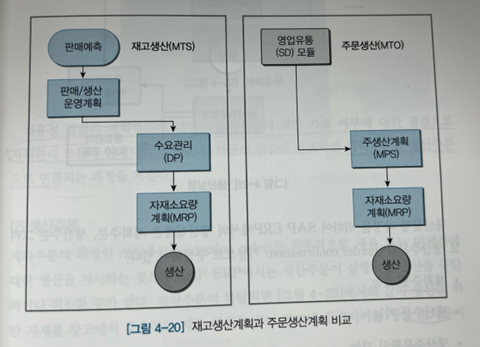

- 제조전략별로 다른 프로세스를 거쳐 MRP를 실행할 수 있다.

- 위와 같이 재고를 쌓아두고 판매하는 경우에는 SOP를 수립하여 수요관리를 선제적으로 하고 MRP를 돌릴 수 있지만 주문 생산 방식의 경우에는 SD에서 들어오는 주문에 따라 MPS로 생산계획을 수립한 후 그에 따라 MRP를 돌릴 수도 있는 것이다.

생산실행(Production Execution)

- 계획주문, 생산주문, 생산주문확인

- 계획주문(Planned Order)

- 고객주문, MPS. MRP에서 하달된 제품 및 반제품 생산을 위한 계획된 주문으로 자재들에 대한 가용성 점검과 변환 과정을 거쳐 생산주문으로 변경된다.

- 가용성 점검은 계획주문에 대한 소요자재들에 대한 가용 여부에 대한 점검으로 MM 모듈과 연계된다

- 가용성 점검이 완료되면 계획주문이 생산주문으로 변환된다.

- 생산주문(Production Order)

- 계획주문의 확정이 생산주문이다. 생산주문이 실행되면 일단 생산을 중단하거나 취소할 수 없다.

- 생산주문이 하달되면 자재를 창고에서 불출하고 제품 생산을 하여 창고에 입고시키는 생산 절차들이 진행된다.

- 생산주문확정(Order Confirmation)

- 실제 생산된 주문의 진행 사항을 기록하기 위한 기능

- 생산이 완료되면 생산주문확정을 통하여 생산실적과 투입된 자재들에 대한 등록이 수행된다.

- 단속(discrete)생산의 경우 개별 자재출고 및 백플러시로 처리

- 반복(repetitive)생산은 효율성을 높이기위해 백플러시로 처리하는 것이 보편적

- 백플러시(backflush)란 재고 불출의 한 방법으로 소비되는 자재를 일일이 재고불출 내역을 기록하지 않고 생산된 수량에 근거하여 소비된 자재를 계산하여 재고불출을 기록하는 것이다.

백플러시를 사용하는 경우 주기적인 재고조사를 실시하여 실제 재고수량과 전산 재고수량을 일치시키는 작업이 필요하다.

'SAP&ABAP' 카테고리의 다른 글

| SAP BC [Tips] - Role, Profile, Authorization object 개념 (1) | 2024.02.21 |

|---|---|

| SAP BC [Tips] - RZ11에서 SAP profile 파라미터 변수 유지보수 (0) | 2024.02.20 |

| SAP SD [기초] 3 - Sales Order (0) | 2024.02.19 |

| SAP SD [기초] 2 - Customer Master (0) | 2024.02.19 |

| SAP SD [기초] 1 - Organizational Structure, Material Master (0) | 2024.02.19 |